การตรวจสอบระบบไฟฟ้าด้วยกล้องถ่ายภาพความร้อน

เขียนโดย ดร.ยุทธพงศ์ ทัพผดุง

ปัจจุบันการตรวจสอบระบบไฟฟ้าได้นิยมใช้กล้องถ่ายภาพความร้อนมาประยุกต์ใช้งานเป็นอย่างมาก ซึ่งข้อได้เปรียบการประยุกต์ใช้เครื่องมือดังกล่าวนั้นก็จะช่วยทำให้ไม่จำเป็นต้องดับกระแสไฟฟ้า ซึ่งนั่นก็หมายความว่าการตรวจสอบระบบไฟฟ้าโดยกล้องถ่ายภาพความร้อนสามารถตรวจสอบขณะที่กระบวนการผลิตยังคงดำเนินการอยู่และเมื่อตรวจพบสิ่งผิดปกติแล้วก็ทำให้สามารถวางแผนการบำรุงรักษาได้อย่างมีประสิทธิภาพ ทำให้ลดความสูญเสียและระยะเวลากระแสไฟฟ้าขัดข้องในกระบวนการผลิตได้ทำให้ระบบไฟฟ้ามีความเชื่อถือได้และมีความมั่นคงสูง การตรวจสอบระบบไฟฟ้าด้วยกล้องถ่ายภาพความร้อนนั้นจะมีบุคคลที่เกี่ยวข้องด้านการตรวจสอบระบบไฟฟ้าทั้ง 2 ฝ่ายด้วยกันคือ

ผู้ให้บริการตรวจสอบระบบไฟฟ้า

การตรวจสอบระบบไฟฟ้านั้นผู้ให้บริการตรวจสอบฯควรจะต้องทราบถึงปริมาณของอุปกรณ์ไฟฟ้าที่จะต้องเข้าดำเนินการตรวจเพื่อที่จะได้วางแผนในการตรวจสอบได้อย่างมีประสิทธิภาพ ซึ่งสามารถร้องขอจากผู้ว่าจ้าง โดยมีรายละเอียดดังนี้

- วงจรเส้นเดี่ยวของระบบไฟฟ้าของบริษัทที่จะดำเนินการตรวจสอบจุดประสงค์ก็เพื่อให้ทราบปริมาณงานและขอบเขตในการตรวจสอบ

- ประเภทอุตสาหกรรมของโรงงานที่เข้าดำเนินการตรวจสอบ จุดประสงค์ก็เพิ่มจัดเตรียมอุปกรณ์ป้องกันภัยส่วนบุคคลเป็นพิเศษ อาทิเช่น แว่นตานิรภัย, Ear Plug , หน้ากากป้องกันสารเคมีและอื่นๆ

- ผู้ตรวจสอบควรชี้แจ้งเงื่อนไขการจัดทำรายงานแก่ผู้รับบริการใช้ชัดเจนเพื่อป้องกันการเกิดปัญหาการส่งมอบรายงานภายหลัง

- ผู้ตรวจสอบควรแจ้งลูกค้าให้จัดเตรียมพนักงานของลูกค้าพาผู้ตรวจสอบเดินไปตำแหน่งที่ต้องการตรวจสอบและเป็นผู้เปิดตู้ไฟฟ้าต่างๆ

- ผู้ตรวจสอบไม่ควรเปิดตู้ไฟฟ้าโดยภาระการหรือถ่ายภาพนอกเหนือจากลูกค้ากำหนด

ผู้รับบริการ

ผู้รับบริการการตรวจสอบฯควรจะต้องทราบถึงปริมาณของอุปกรณ์ไฟฟ้าที่จะให้ผู้ตรวจสอบฯเข้าดำเนินการตรวจเพื่อจะได้ดำเนินการวางแผนพาผู้ตรวจสอบฯไปหาตำแหน่งอุปกรณ์ไฟฟ้าในโรงงานได้อย่างมีประสิทธิภาพและรวดเร็ว ซึ่งนอกเหนือจากข้อมูลที่จะต้องจัดเตรียมสำหรับผู้ให้บริการดังหัวข้อข้างต้น ผู้รับบริการควรดำเนินการนี้

- ผู้รับบริการตรวจสอบต้องตกลงและทำความเข้าใจกับผู้ให้บริการตรวจสอบฯให้ชัดเจนเกี่ยวกับเงื่อนไขต่างๆของการให้บริการ

- ช่างเทคนิคหรือผู้รับผิดชอบพาผู้ตรวจสอบฯไปตรวจสอบระบบไฟฟ้านั้นควรทราบตำแหน่งของตู้ไฟฟ้าภายในโรงงานทั้งหมดเพื่อความสะดวกรวดเร็วในการตรวจสอบ

- ช่างเทคนิคหรือผู้รับผิดชอบจะต้องจัดเตรียมอุปกรณ์หรือกุญแจสำหรับเปิดตู้ไฟฟ้าให้ครบถ้วน

- ช่างเทคนิคหรือผู้รับผิดชอบจะต้องจัดเตรียมอุปกรณ์หรือชุดพิเศษสำหรับเข้าตรวจสอบในกระบวนการผลิตพิเศษ

- ช่างเทคนิคหรือผู้รับผิดชอบจะต้องเตรียมเครื่องวัดกระแสไฟฟ้าแบบคล้องและไฟฉายเพื่อใช้ประกอบการตรวจสอบฯ

ขั้นตอนการตรวจสอบระบบไฟฟ้า

การตรวจสอบระบบไฟฟ้านั้นควรดำเนินการตรวจสอบตั้งแต่ระบบไฟฟ้าแรงสูงไปสู่ระบบไฟฟ้าแรงต่ำ เพื่อง่ายต่อการตรวจสอบและทำให้การทำรายงานมีความต่อเนื่องและในกรณีที่โรงงานหรือบริษัทมีหลายอาคารควรตรวจสอบทีละอาคารเพื่อป้องกันความสับสนในการทำรายงาน ซึ่งการตรวจสอบระบบไฟฟ้าที่กล่าวข้างต้นให้ตรวจสอบระบบไฟฟ้าตั้งแต่ระบบไฟฟ้าแรงสูงไปสู่ระบบไฟฟ้าแรงต่ำนั้นสามารถสรุปอุปกรณ์ต่างๆได้ดังนี้

- สถานีไฟฟ้าย่อย (กรณีโรงงานมีสถานีไฟฟ้าย่อย)ซึ่งประกอบด้วย Circuit Breaker, CT, PT, Air Break Switchและจุดต่อต่างๆ

- ชุด Metering ของ กฟภ. หรือ กฟน. หรือ IPP และ SPP

- สวิตซ์ตัดตอนแรงสูง (LBS) และ Ring Main Unit

- หม้อแปลงไฟฟ้าและอุปกรณ์ประกอบต่างๆ (Drop Out Fuse และ Lightning Arrestor และจุดต่อต่างๆ)

- Main Distribution Board ซึ่งประกอบด้วย Air Circuit Breaker, CT ,Mold Case Circuit Breaker, HRC Fuse, Busbar, Magnetic Contactor และ อื่นๆ

- Distribution Board ซึ่งประกอบด้วย Mold Case Circuit Breaker, CT , Busbar และ อื่นๆ

- Load Center ซึ่งประกอบด้วย Miniature Circuit Breaker, Busbar, จุดต่อสายไฟฟ้า และ อื่นๆ

การตรวจสอบอุปกรณ์ไฟฟ้าแต่ละประเภท

อุปกรณ์ที่ในไฟฟ้าภายในอาคารและโรงงานอุตสาหกรรมนั้นจะประกอบด้วยอุปกรณ์หลายชนิดและมีหน้าที่การทำงานที่แตกต่างกันและมีจุดในการตรวจสอบหรือให้ความสนใจเพื่อการตรวจสอบหาสิ่งผิดปกติที่แตกต่างกันไปซึ่งสามารถสรุปได้เบื้องต้นดังนี้

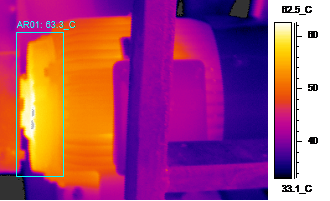

เซอร์กิตเบรกเกอร์

เซอร์กิตเบรกเกอร์เป็นอุปกรณ์ป้องการกระแสเกินเนื่องจากการทำงานเกินพิกัดและการลัดวงจรไฟฟ้า ซึ่งส่วนประกอบต่างๆที่จะต้องตรวจสอบด้วยกล้องถ่ายภาพความร้อนนั้นจะประกอบด้วย:

- จุดต่อและขั้วไฟฟ้าต่างๆ

- จุดเข้าหัวสายหรือหางปลาต่างๆ(Cable Lug)

- การเกิดความร้อนภายในตัวเซอร์กิตเบรกเกอร์เนื่องจากหน้าสัมผัสภายในชำรุด (Bad Contact)

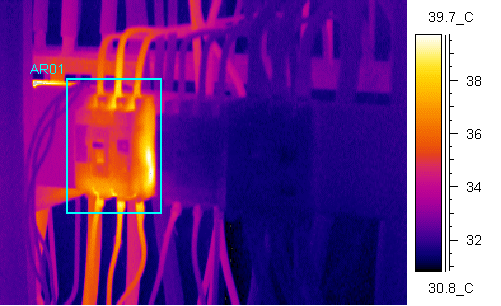

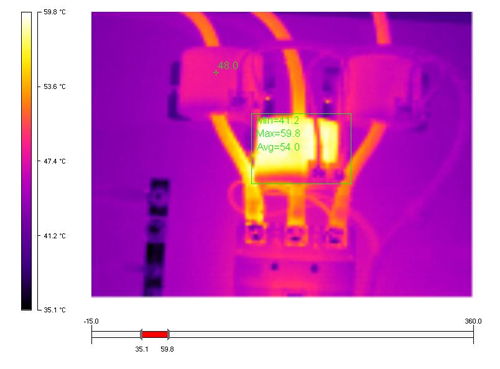

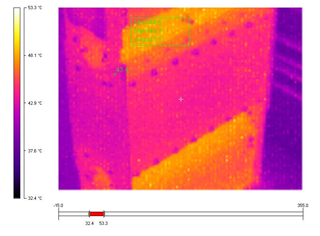

รูปที่ 1 สายไฟฟ้าไหม้เนื่องจากจุดต่อหลวม

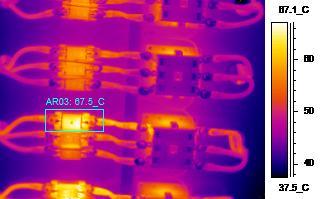

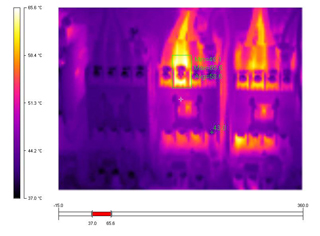

รูปที่ 2 หน้าสัมผัสภายในชำรุด

รูปที่ 3 หน้าสัมผัสภายในชำรุด

หม้อแปลงเครื่องมือวัด

หม้อแปลงเครื่องมือวัดหรือหม้อแปลงแรงดันไฟฟ้า (PT) และหม้อแปลงกระแสไฟฟ้า (CT) สำหรับชุด metering ต่างๆซึ่งระบบไฟฟ้าแรงดันสูงและปานกลางจะประกอบด้วย PT และ CT แต่ถ้าเป็นระบบแรงดันต่ำจะประกอบด้วย CT เพียงอย่างเดียวซึ่งสิ่งที่จะต้องตรวจสอบด้วยกล้องถ่ายภาพความร้อนนั้นจะประกอบด้วย:

- จุดต่อและขั้วไฟฟ้าภายนอกต่างๆ

- จุดเข้าหัวสายหรือหางปลาต่างๆ(Cable Lug)

- วัดอุณหภูมิ CT หรือ PT เปรียบเทียบกันระหว่างเฟสว่ามีอุณหภูมิใกล้เคียงกันหรือไม่ ถ้าพบว่าอุณหภูมิ CT หรือ PT ใดมีค่าสูงกว่า CT หรือ PT ปกติที่ติดตั้งในเฟสข้างเคียงประมาณ 10-15°C ให้สันณิฐานเบื้องต้นว่าจะเกิดสิ่งผิดปกติภายในตัว CT หรือ PT

รูปที่ 4 CT ในสถานีไฟฟ้าย่อย 115 kV.

รูปที่ 5 CT ระบบไฟฟ้า 22 kV.

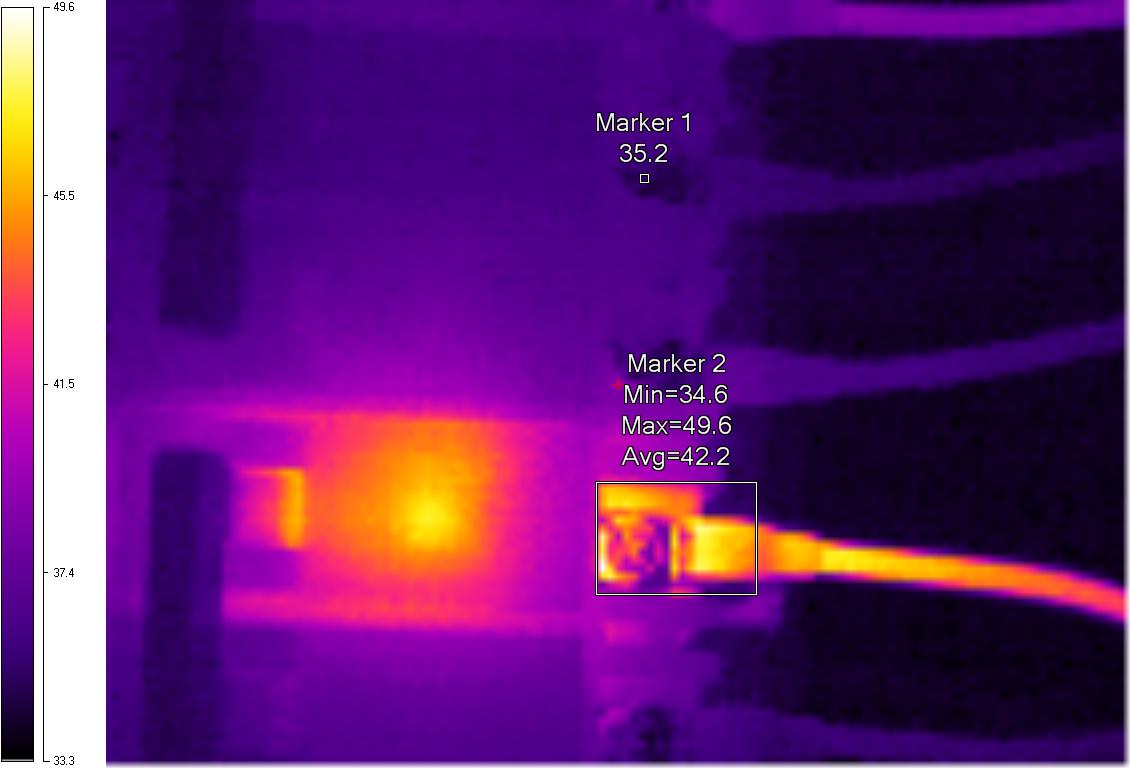

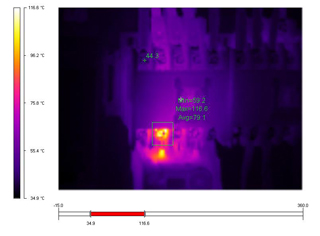

รูปที่ 6 เกิดความร้อนภายในตัว CT

ฟิวส์

ฟิวส์เป็นอุปกรณ์ป้องกันการลัดวงจรไฟฟ้า ซึ่งส่วนประกอบต่างๆที่จะต้องตรวจสอบด้วยกล้องถ่ายภาพความร้อนนั้นจะประกอบด้วย:

- จุดต่อและขั้วไฟฟ้าต่างๆ

- จุดเข้าหัวสายหรือหางปลาต่างๆ(Cable Lug)

- การเกิดความร้อนภายในกระบอกฟิวส์เนื่องจากเส้นฟิวส์ภายในเกิดการหลอมละลายทำให้มีอุณหภูมิสูงขึ้นเมื่อเทียบกับฟิวส์ชุดอื่นๆเมื่อทำงานที่สภาพโหลดใกล้เคียงกัน

รูปที่ 7 เกิดความร้อนภายในกระบอกฟิวส์

รูปที่ 8 เกิดความร้อนจุดต่อของ Drop Out Fuse

รูปที่ 9 เกิดความร้อนบริเวณหน้าสัมผัส

สวิตซ์ตัดตอนแรงสูง

สวิตซ์ตัดตอนเป็นอุปกรณ์ปลด-สับขณะวงจรไฟฟ้าไม่มีโหลด ซึ่งส่วนประกอบต่างๆที่จะต้องตรวจสอบด้วยกล้องถ่ายภาพความร้อนนั้นจะประกอบด้วย:

- จุดต่อและขั้วไฟฟ้าต่างๆ

- จุดหมุนที่มีกระแสไฟฟ้าไหลผ่าน

- จุดเข้าหัวสายหรือหางปลาต่างๆ(Cable Lug)

- สวิตซ์ตัดตอนแรงสูงบางแบบนั้นจะประกอบด้วยฟิวส์แรงสูงซึ่งอาจจะเกิดอุณหภูมิสูงภายในกระบอกฟิวส์เนื่องจากเส้นฟิวส์ภายในเกิดการหลอมละลายทำให้มีอุณหภูมิสูงขึ้นเมื่อเทียบกับฟิวส์ชุดอื่นๆเมื่อทำงานที่สภาพโหลดใกล้เคียงกัน

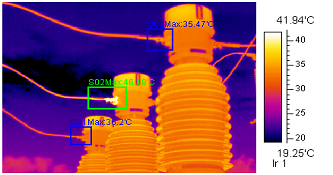

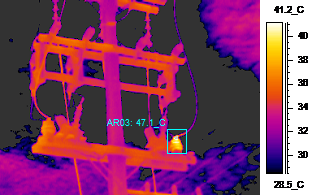

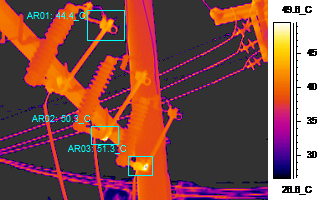

รูปที่ 10 เกิดความร้อนบริเวณหน้าสัมผัส

รูปที่ 11 เกิดความร้อนบริเวณหน้าสัมผัส

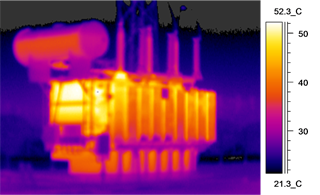

หม้อแปลงไฟฟ้า

หม้อแปลงไฟฟ้าเป็นอุปกรณ์ที่สำคัญและมีราคาค่อนข้างสูงเมื่อเปรียบเทียบกับอุปกรณ์อื่นๆในระบบไฟฟ้าซึ่งส่วนประกอบต่างๆที่จะต้องตรวจสอบด้วยกล้องถ่ายภาพความร้อนนั้นจะประกอบด้วย:

- จุดต่อและขั้วไฟฟ้าต่างๆ (Bushing)

- จุดเข้าหัวสายหรือหางปลาต่างๆ (Cable Lug)

- ครีบระบายความร้อน

- ชุดเปลี่ยนแรงดันขณะมีโหลด (On Load Tap Change) สำหรับหม้อแปลงไฟฟ้ากำลัง

รูปที่ 12 เกิดความร้อนภายในแกนของ Bushing หม้อแปลงไฟฟ้า

รูปที่ 13 ครีบระบายความร้อนหม้อแปลงไฟฟ้ากำลัง

รูปที่ 14 เกิดความร้อนภายในแกนของ Bushing หม้อแปลงไฟฟ้า

คาปาซิเตอร์

คาปาซิเตอร์เป็นอุปกรณ์ที่มีการติดตั้งระบบไฟฟ้าเพื่อชดเชยค่า Reactive Power ให้กับระบบไฟฟ้าซึ่งส่วนประกอบต่างๆที่จะต้องตรวจสอบด้วยกล้องถ่ายภาพความร้อนนั้นจะประกอบด้วย:

- จุดต่อและขั้วไฟฟ้าต่างๆ (Bushing)

- จุดเข้าหัวสายหรือหางปลาต่างๆ(Cable Lug)

- ตัวคาปาซิเตอร์โดยเปรียบเทียบกับคาปาซิเตอร์ที่ติดตั้งใกล้เคียงกันซึ่งอุณหภูมิขณะคาปาซิเตอร์ถูกนำเข้าระบบไฟฟ้านั้นความมีอุณหภูมิใกล้เคียงกัน แต่ถ้าพบว่าคาปาซิเตอร์ตัวใดมีอุณหภูมิต่ำกว่าตัวอื่นๆมากให้สันณิฐานว่าคาปาซิเตอร์ตัวดังกล่าวอาจจะเสื่อมสภาพแล้ว ซึ่งสามารถยืนยันความถูกต้องสามารถได้ด้วยวัดค่ากระแสไฟฟ้าของค่าคาปาซิเตอร์

รูปที่ 15 ไม่เกิดความร้อนใน Capacitor ชุดที่ 1

รูปที่ 16 ตรวจสอบ Capacitor ชุดที่ 1 โดยเครื่องวัดกระแสไฟฟ้า

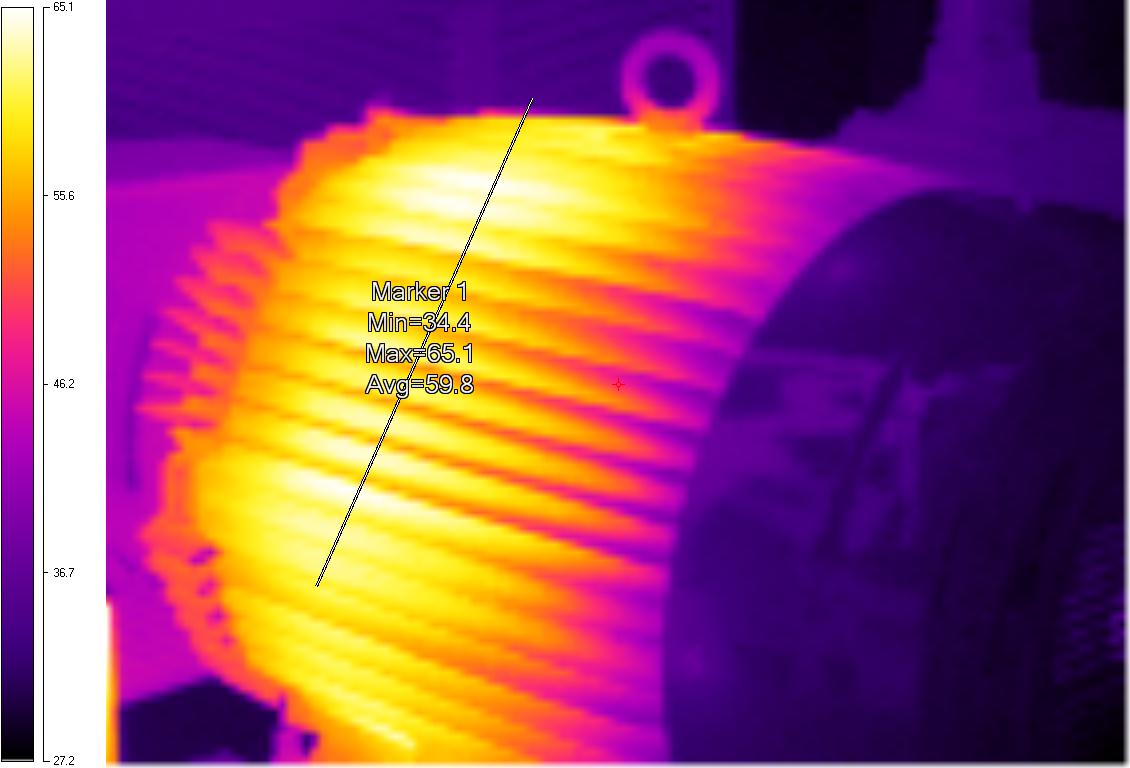

มอเตอร์

มอเตอร์เป็นอุปกรณ์ที่ใช้งานในภาคอุตสาหกรรมเป็นจำนวนมาก และเป็นอุปกรณ์ที่คาบเกี่ยวระหว่างงานด้านวิศวกรรมไฟฟ้าและเครื่องกล ซึ่งการวิเคราะห์สิ่งผิดปกติที่เกิดขึ้นในมอเตอร์ไฟฟ้านั้นจะมีอุปกรณ์หลายประเภทที่นำมาใช้เพื่อตรวจสอบสิ่งผิดปกติ สำหรับกล้องถ่ายภาพความร้อนก็เป็นอุปกรณ์ชนิดหนึ่งที่สามารถวิเคราะห์สิ่งผิดปกติที่เกิดขึ้นได้ซึ่งส่วนประกอบต่างๆที่จะต้องตรวจสอบด้วยกล้องถ่ายภาพความร้อนนั้นจะประกอบด้วย:

- จุดต่อและขั้วไฟฟ้าต่างๆ

- จุดเข้าหัวสายหรือหางปลาต่างๆ(Cable Lug

- ชุดแปลงถ่าน

- เพลาและตลับลูกปืน

การตรวจสอบมอเตอร์นั้นจะใช้วิธีการเปรียบเทียบข้อมูลระหว่างมอเตอร์ที่มีขนาดและการทำงานที่สภาวะใกล้เคียงกันซึ่งถ้าพบว่าค่าอุณหภูมิของมอเตอร์ที่เกิดปัญหามีค่าอุณหภูมิสูงกว่ามอเตอร์ที่อยู่ในสภาพปกติเกิด 10-15°C ให้สันณิฐานเบื้องต้นว่ามอเตอร์ดังกล่าวน่าจะเกิดการชำรุด

รูปที่ 17 ตลับลูกปืนมีอุณหภูมิสูงผิดปกติ

รูปที่ 18 เก็บค่าอุณหภูมิเพื่อเป็นข้อมูลอ้างอิง

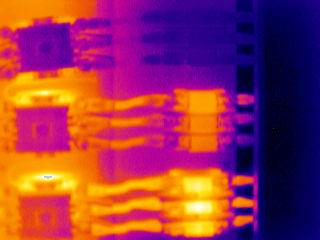

Bus Duct หรือ Bus Way

Bus Duct หรือ Bus Way จะนิยมใช้กับงานอาคารสูงเพื่อลดพื้นที่และจำนวนการเดินสายไฟฟ้าซึ่งอุปกรณ์ดังกล่าวจะมีการต่อเชื่อมต่อกันโดยการขันจุดต่อซึ่งเมื่อใช้งานไประยะหนึ่งก็ควรจะมีการตรวจสอบและกวดขันจุดต่อต่างๆใหม่หรือมีการตรวจสอบว่าจุดต่อต่างๆยังอยู่ในสภาพที่ดีหรือไม่ ซึ่งการถ่ายภาพด้วยกล้องถ่ายภาพความร้อนก็เป็นเครื่องมือหนึ่งที่จะช่วยตรวจสอบจุดต่างๆได้อย่างมีประสิทธิภาพ

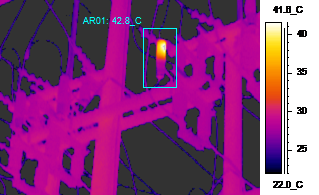

รูปที่ 19 จุดต่อ Bus Way มีอุณหภูมิสูงกว่าจุดต่อเส้นอื่นๆ

รูปที่ 20 ภาพถ่ายจุดต่อ Bus Way ของรูปที่ 19

Magnetic Contactor

แมกเนติกคอนแทรกเตอร์เป็นอุปกรณ์ความคุมในระบบควบคุมทางไฟฟ้าต่างๆซึ่งส่วนประกอบต่างๆที่จะต้องตรวจสอบด้วยกล้องถ่ายภาพความร้อนนั้นจะประกอบด้วย:

- จุดต่อและขั้วไฟฟ้าต่างๆ

- จุดเข้าหัวสายหรือหางปลาต่างๆ (Cable Lug)

รูปที่ 21 จุดต่อแมกเนติกคอนแทรกเตอร์มีอุณหภูมิสูงกว่าจุดต่ออื่นๆ

รูปที่ 22 จุดต่อระหว่างแมกเนติกคอนแทรกเตอร์กับ Overload Relayมีอุณหภูมิสูง

การเกิดความร้อนแบบต่างๆในระบบไฟฟ้า

ขณะผู้ตรวจสอบระบบไฟฟ้าด้วยกล้องถ่ายภาพความร้อนจะสังเกตได้ว่ากล้องถ่ายภาพความร้อนจะตรวจจับความแตกต่างของอุณหภูมิเพียงอย่างเดียว ซึ่งการตรวจสอบบางครั้งพบว่าอุปกรณ์มีอุณหภูมิต่ำกว่าที่ควรจะเป็น โดยอาจจะเกิดจากไม่มีโหลดหรือเครื่องจักรต่างๆไม่ทำงาน สำหรับการตรวจสอบระบบไฟฟ้านั้นจะมีความร้อนที่เกิดขึ้นในระบบไฟฟ้าซึ่งบางครั้งอาจจะทำให้ผู้ตรวจสอบเกิดความสับสนและวิเคราะห์ต้นตอของสาเหตุสิ่งผิดปกติผิดพลาดได้ ซึ่งจะประกอบด้วย 6 ปัจจัยดังต่อไปนี้

- ความร้อนที่เกิดจากการสะท้อนจากแหล่งความร้อนต่างๆ

- ความร้อนที่เกิดจากการแผ่รังสีอินฟราเรดจากดวงอาทิตย์เมื่อตรวจสอบภายนอกอาคาร

- ความร้อนที่เกิดจากการทำงานของอุปกรณ์ไฟฟ้าและโหลดทางไฟฟ้า

- ความแตกต่างของค่า Emissivity ของวัสดุหรืออุปกรณ์ไฟฟ้าที่ตรวจสอบ

- ความร้อนที่เกิดจากการเหนี่ยวนำของกระแสไฟฟ้าไหลวน

- ความร้อนที่เกิดจากความต้านทาน (จุดต่อต่างๆ,การกวดขันไม่เหมาะสมหรือไม่ถูกวิธี)

ปัจจัยที่รบกวนการตรวจสอบระบบไฟฟ้าด้วยกล้องถ่ายภาพความร้อน

ปัจจัยที่อาจจะทำให้การตรวจสอบระบบไฟฟ้าด้วยกล้องถ่ายภาพความร้อนเกิดการผิดพลาดนั้นนอกเหนือจากความเชี่ยวชาญของผู้ตรวจสอบและการปรับตั้งพารามิเตอร์ต่างๆภายในตั้งกล้องหรือโปรแกรมสำหรับการวิเคราะห์แล้วยังมีปัจจัยจากภายนอกอื่นๆอีก เช่น ความชื้นในอากาศสูงเกินไปหรือการตรวจสอบระบบไฟฟ้าขณะฝนหยุดตกไม่นาน, ความเร็วของลมบริเวณตรวจสอบ, ระยะห่างระหว่างวัตถุที่ตรวจสอบกับตำแหน่งกล้องถ่ายภาพความร้อนที่ทำการตรวจสอบ และการตรวจสอบระบบไฟฟ้าบริเวณที่มีความเข็มสนามแม่เหล็กไฟฟ้าสูง ดังนั้นการปรับตั้งพารามิเตอร์และการตรวจสอบในเวลาที่เหมาะสม, บริเวณและตำแหน่งที่เหมาะสมจึงมีผลอย่างยิ่งต่อความถูกต้องสำหรับการตรวจสอบระบบไฟฟ้าด้วยกล้องถ่ายภาพความร้อน สำหรับการตรวจสอบระบบไฟฟ้าด้วยกล้องถ่ายภาพความร้อนในบริเวณที่มีสภาพอากาศที่มีลมพัดแรงกว่าปกตินั้น สามารถใช้ค่าชดเชยดังตารางที่ 1 ดังนี้

ตารางที่ 1 การชดเชยค่าความเร็วลม

|

ความเร็วลม(เมตร/วินาที)

|

ค่าชดเชย

|

|

1

|

1

|

|

2

|

1.36

|

|

3

|

1.64

|

|

4

|

1.86

|

|

5

|

2.06

|

|

6

|

2.23

|

|

7

|

2.40

|

|

8

|

2.54

|

|

วิธีการคำนวณค่าการชดเชย:

ค่าความร้อนที่วัดได้ x ค่าชดเชยเมื่อค่าความเร็วลมเกินกว่า 1 เมตร/วินาที

|

เกณฑ์การตัดสินใจเพื่อวางแผนบำรุงรักษาระบบไฟฟ้า

ตามข้อกำหนดของ InterNational Electrical Testing Association (NETA) ได้เสนอแนะให้พิจารณาดำเนินการแก้ไขจุดร้อนทันทีเมื่ออุณหภูมิที่เกิดจุดร้อนมีค่าแตกต่าง (ΔT) สูงกว่า

15 กับจุดอื่นๆที่การทำงานในลักษณะเดียวกันและในสภาวะโหลดใกล้เคียงกัน หรือเมื่อ ΔT ระหว่างส่วนประกอบไฟฟ้าต่างๆที่พบเกิดปัญหามีอุณหภูมิสูงกว่าอุณหภูมิสภาวะแวดล้อม (Ambient Air Temperature) มากกว่า 30°C

นอกเหนือข้อแนะนำข้างต้นแล้วการพิจารณาอุปกรณ์ไฟฟ้าบางประเภทนั้นอาจจะไม่สามารถพิจารณากฎเกณฑ์อุณหภูมิตามข้อกำหนดเบื้องต้นได้เสมอไป เนื่องจากอุปกรณ์ไฟฟ้าบางประเภทในสภาวะการทำงานปกติจะไม่เกิดความร้อนขึ้นภายในตัว อาทิเช่นกับดักป้องกันฟ้าผ่า , สายดิน หรือลูกถ้วยไฟฟ้าแรงสูง ซึ่งขณะตรวจสอบพบว่าอุปกรณ์ดังกล่าวมีอุณหภูมิสูงกว่าอุปกรณ์ชนิดเดียวกันที่อยู่บริเวณใกล้เคียงหรืออยู่ในเฟสข้างเคียงก็ให้สันณิฐานเบื้องต้นได้ว่าอุปกรณ์ดังกล่าวน่าจะมีสิ่งผิดปกติเกิดขึ้นหรือเกิดการชำรุดบางประการในอุปกรณ์นั้นๆและควรเรียบดำเนินการตรวจสอบหาสาเหตุและแก้ไขโดยทันที

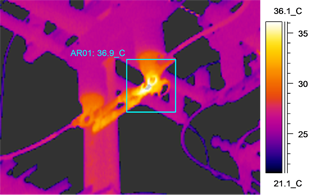

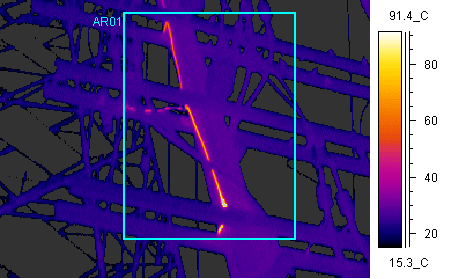

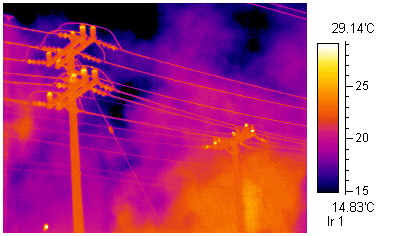

รูปที่ 23 กับดักฟ้าผ่าชำรุด

รูปที่ 24 สายดินระบบไฟฟ้า 22 kV. เกิดความร้อน

รูปที่ 25 ลูกถ้วยไฟฟ้าระบบไฟฟ้า 22 kV. เกิดความร้อน

สรุป

จากการประยุกต์ใช้กล้องถ่ายความร้อนเพื่อการตรวจสอบระบบไฟฟ้าจะเห็นได้ว่ากล้องถ่ายภาพความร้อนสามารถวิเคราะห์ปัญหาหรือพบสิ่งผิดปกติได้อย่างมีประสิทธิภาพ แต่ถึงอย่างไรก็ตามในบทความนี้ได้นำเสนอให้เห็นว่าการตรวจสอบระบบไฟฟ้าที่ถูกต้องเพื่อให้ได้ค่าอุณหภูมิและวิเคราะห์ปัญหาได้อย่างถูกต้องนั้น ผู้ตรวจสอบและวิเคราะห์ผลการตรวจสอบจำเป็นต้องมีประสบการณ์และมีความรู้พื้นฐานด้านต่างๆและควรผ่านการอบรมการถ่ายภาพความร้อนที่เป็นมาตรฐานสากลเพื่อให้มีความรู้ความสามารถทั้งทางภาคทฤษฏีและปฏิบัติอีกทั้งปัจจัยต่างๆที่เข้ามารบกวนจนทำให้ผู้ตรวจสอบวิเคราะห์ผิดพลาด

เอกสารอ้างอิง

- Training AGEMA INFRARED SYSTEMS, "Thermographic Inspection of Electrical Installations", AGEMA Infrared Systems AB, 1985.

- Training Document of Level 1 Infrared Thermography Certification Course, Institute of Infrared Thermography.

- ภาพถ่ายอินฟราเรดประกอบการบรรยายของคุณยุทธนา ยิ้มประเสริฐ กองควบคุมและบำรุงรักษา การไฟฟ้าส่วนภูมิภาคเขต 1 (ภาคกลาง) จ.พระนครศรีอยุธยา